Introdução à Vulcanização

|

SOBRE A VULCANIZAÇÃO

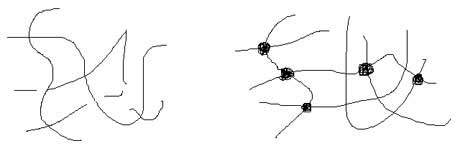

A vulcanização é um processo de reticulação pelo qual a estrutura química da borracha, matéria-prima, é alterada pela conversão das moléculas do polímero independente, numa rede tridimensional onde ficam ligadas entre si. A vulcanização converte um emaranhamento viscoso de moléculas com longa cadeia numa rede elástica tridimensional, unindo quimicamente (reticulação) estas moléculas em vários pontos ao longo da cadeia.

| |

borracha não vulcanizada |

borracha vulcanizada |

A borracha é conduzida a um estado no qual as propriedades elásticas são conferidas ou restabelecidas ou melhoradas numa gama grande de temperaturas. Este processo é por vezes aplicado para a obtenção de produtos rígidos (ebonite) usando 25 a 40 phr de enxofre.

Um sistema de vulcanização contém agentes de vulcanização (enxofre, óxidos metálicos, compostos difuncionais e peróxidos) e, se necessário, aceleradores, activadores, retardadores, etc., usados para produzir as características de vulcanização desejadas e as propriedades do vulcanizado pretendidas.

O óxido de zinco e o ácido esteárico são activadores, sendo os iões de zinco tornados solúveis pela formação do sal proveniente da reacção química entre o ácido e o óxido.

Com o uso de aceleradores orgânicos é necessário o uso de activadores orgânicos e/ou inorgânicos para que os aceleradores atinjam o seu potencial. Os activadores mais importantes são o óxido de zinco (ZnO) e o óxido de magnésio (MgO), este utilizado em borrachas sintéticas de policloropreno (CR). Para além destes activadores usam-se também, o ácido esteárico, ou sais de ácidos gordos como o estearato de zinco. Os ácidos gordos e o óxido de zinco são incorporados para formarem um sal de zinco, que funciona como um dador de iões de zinco, activador do sistema de vulcanização.

| |

ácido gordo |

sal de zinco |

O ácido esteárico, muito embora possa parecer um ajudante de processamento bastante económico devido à sua capacidade lubrificante, tem uma solubilidade limitada. Quando incorporado acima do limite de solubilidade, o excesso de material vai migrar para a superfície e afectar a auto-adesividade da borracha. Por esta razão utilizam-se com frequência sais de zinco de ácidos gordos.

Os aceleradores usados com o agente de reticulação permitem obter a velocidade de vulcanização desejada. Se usados em dosagens acima da sua solubilidade na borracha, poderá ocorrer a sua migração. Esta situação pode ser evitada usando pequenas quantidades de vários aceleradores, de forma a que os resíduos sejam solúveis.

EVOLUÇÃO DA VULCANIZAÇÃO (CURVA REOMÉTRICA)

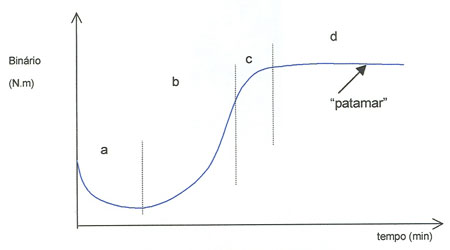

A evolução da vulcanização pode ser analisada através da curva reométrica, fig.2, obtida com um reometro de disco oscilante, a qual pode ser dividida nas seguintes fases:

|

Fig. 2 - Curva reométrica. |

a - tempo durante o qual não ocorre vulcanização. Neste período a borracha comporta-se termoplasticamente e reduz a sua viscosidade devido ao efeito combinado do aquecimento e cissão macromolecular. Dependendo da escolha do sistema de vulcanização, o início da vulcanização pode ser rápido ou retardado. Nos processos de moldação, é preciso manter o fluxo do composto até que sejam preenchidas todas as cavidades do molde e se permita que o ar se escape. Um início de vulcanização muito rápido, não é aconselhável na maior parte dos casos visto que vai interferir com a segurança do processamento podendo, em última instância, originar ocasionalmente o começo da vulcanização antes do total preenchimento das cavidades do molde.

b - fase da subcura - desenvolve-se o processo de reticulação; a maioria das propriedades da borracha não está ainda completamente desenvolvida.

c - estágio de cura óptima - atinge-se o grau máximo de reticulação. Como nem todas as propriedades dos vulcanizados atingem o seu valor óptimo a este nível de cura, é necessário encontrar um compromisso entre o estágio de cura ou uma ligeira sobrecura.

v - fase de sobrecura - obtém-se prolongando o aquecimento (vulcanização) das borrachas para além do tempo de cura óptimo. Para a maioria das borrachas sintéticas, ou não se observa uma variação no binário, obtendo-se o que se designa por patamar (fig.2) ou se observa um aumento ligeiro e progressivo com o tempo, como se observa na fig. 3 (a).

|

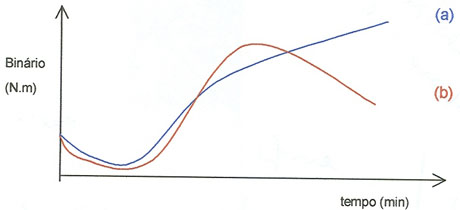

Fig. 3 - Curvas reométricas com aumento progressivo de módulo (a) ou com reversão (b). |

Com a borracha natural observa-se que, para além do tempo de cura óptimo, ocorre um decréscimo do binário (fig. 3 b). A este comportamento, acompanhado em geral de uma diminuição das propriedades mecânicas devido à redução do número de reticulações, dá-se o nome de reversão [1] [2].

ANÁLISE DA CURVA REOMÉTRICA

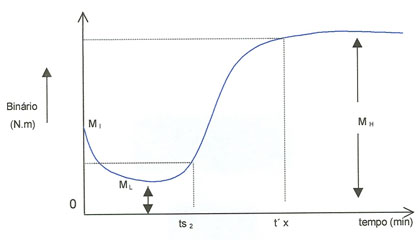

A partir da curva reométrica tipo apresentada na fig. 4, determinam-se valores úteis na caracterização de formulações, Norma ASTM D 2084-95, e importantes para as diferentes fases do processo produtivo.

|

Fig. 4 - Curva reométrica tipo. |

- Mi - binário inicial;

- ML - binário mínimo;

- MH - binário máximo;

- ts2 - tempo de segurança, tempo correspondente a um binário de (ML + 2 unidades); também se usa ts5, para designar o tempo correspondente a um binário de (ML + 5 unidades)

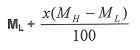

- t'x - tempo óptimo de vulcanização, tempo para se atingir x% de aumento de binário, ou seja, tempo correspondente a um binário igual a

|

O tempo óptimo de vulcanização de uma peça depende, obviamente da espessura, especialmente quando superior a 6mm [1].

VARIAÇÃO DAS PROPRIEDADES COM A DENSIDADE DE RETICULAÇÃO

Muitas propriedades, ou quase todas, são afectadas com o aumento da densidade de reticulação, isto é, com o número de reticulações formadas. Umas mais fortemente do que outras [2]. No primeiro grupo citamos:

- Valores de tensão, tensão de rotura e alongamento;

- Elasticidade de ressalto a elevadas temperaturas;

- Amortecimento dinâmico a elevadas temperaturas;

- Resistência à progressão do corte;

- Deformação permanente por compressão;

- Resistência à fadiga;

- Resistência à abrasão;

- Aquecimento interno, dinâmico (heat build-up);

- Estabilidade de aumento de volume.

No segundo grupo enumeramos:

- Permeabilidade ao gás;

- Elasticidade de ressalto à temperatura ambiente;

- Amortecimento dinâmico à temperatura ambiente;

- Flexibilidade a baixa temperatura;

- Resistividade;

- Resistência à abrasão.

Devemos referir que nem todas as propriedades são optimizadas no mesmo grau de vulcanização que a tensão [2]. Há propriedades optimizadas com uma ligeira sub-vulcanização, tais como, a resistência à abrasão e a resistência à progressão do corte, optimizadas com a vulcanização óptima, como a tensão de rotura e a resistência ao envelhecimento e, por último, optimizadas com uma ligeira sobrevulcanização. Neste grupo podemos incluir a elasticidade de ressalto, a deformação permanente por compressão, a resistência ao desgaste, o aquecimento interno, o amortecimento dinâmico, a estabilidade de aumento de volume e a flexibilidade a baixa temperatura [2].

|

REFERÊNCIAS BIBLIOGRÁFICAS

[1] - MORTON, M. - Rubber Technology, 2nd Edition, Van Nostrand Reinhold, New York, 1989. |

:::

» Regressar ao topo da página