Borracha Etileno-Propileno-Dieno (EPDM)

|

SOBRE A BORRACHA DE ETILENO-PROPILENO-DIENO

A borracha de etileno-propileno-dieno (EPDM), uma das borrachas muito utilizadas actualmente, pertence ao grupo genérico das “borrachas de etileno-propileno”, grupo que engloba duas variedades de borrachas: os copolímeros e os terpolímeros.

As borrachas de etileno-propileno - EPM e EPDM- foram introduzidas em 1962 nos Estados Unidos da América, embora a produção comercial só tenha começado em 1963 [1].

Os copolímeros são geralmente referidos como borrachas “EPM”, em que as letras “E” e “P” significam respectivamente, etileno e propileno, enquanto que a letra “M” significa que a borracha tem uma cadeia saturada do tipo polimetileno (-(CH2)x-). O EPM, outrora designado por APK ou EPR, é portanto uma borracha obtida através da copolimerização do etileno e do propileno. Tem elevado peso molecular, é amorfa e saturada e, por ser saturada, só pode ser vulcanizada com peróxidos orgânicos [1][2][3][4][5]. À temperatura ambiente, o polietileno é um plastómero cristalino, mas aquecendo-o, ele passa através de uma fase “elastomérica”[5]. Se interferirmos na cristalização do polietileno, ou seja, se incorporarmos na cadeia do polímero elementos que impeçam a cristalização, a temperatura de fusão e a fase elastomérica podem ser reduzidas para valores inferiores à temperatura ambiente [5]. Estes materiais amorfos e vulcanizáveis são os EPMs, sendo completamente amorfos e não auto-reforçantes aqueles que possuem entre 45 a 60% de etileno. Se o conteúdo em etileno for da ordem de 70 a 80%, os polímeros contêm longas sequências de etileno, que são particularmente cristalinas, sendo por isso referidos como graus “sequential” e o seu comportamento em processamento difere muito do apresentado pelos polímeros amorfos [5].

Uma vez que a vulcanização da borracha de EPM com peróxido, a única posível, apresenta algumas desvantagens, foi desenvolvida a reacção do etileno-propileno com um dieno para ser possível a vulcanização com enxofre e aceleradores convencionais. O produto da polimerização assim obtido é, como já referido, o EPDM, terpolímero composto por três unidades de monómeros: etileno, propileno e dieno.

Nos terpolímeros, usualmente referidos como borracha de “EPDM”, as letras “E”, “P” e “M” têm o mesmo significado que anteriormente referido, designando a letra “D” o terceiro monómero, um dieno, que introduz insaturação na cadeia. Os EPDMs são, portanto, EPMs insaturados [1][3][4].

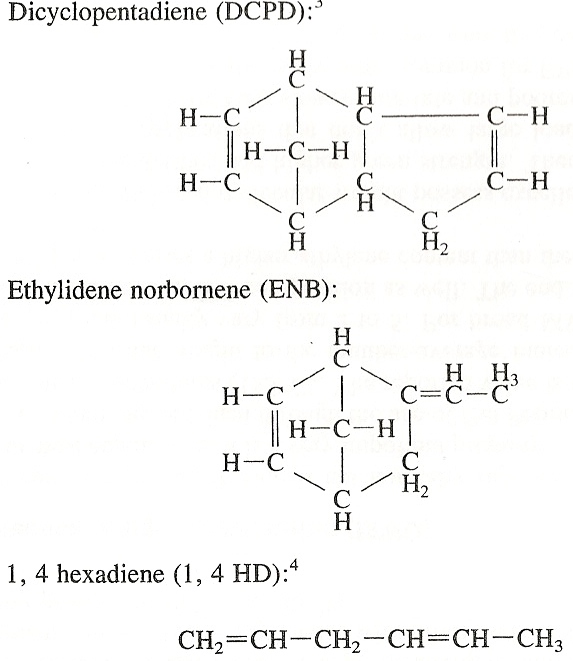

Os dienos mais utilizados são 1,4 hexadieno (1,4 HD), o diciclopentadieno (DCPD) e o etilidene norbornene (ENB), este o mais usado devido à sua fácil incorporação e à sua maior aptidão para a vulcanização com enxofre, embora seja o mais caro. Nos três casos referidos a dupla ligação polimerizável (ver fig.1 [1]) é a representada no lado esquerdo da cadeia [1][2][3].

|

Fig.1 [1]) - Os três tipos de Dieno mais utilizados para obtenção da borracha de EPDM: DCPD, ENB e 1,4 HD |

Os diferentes tipos de dieno usados na cadeia (ENB, 1,4 HD ou DCPD) conferem aos elastómeros características diversas devido às suas diferentes estruturas, embora todos introduzam insaturação na cadeia [1]. Os EPDMs contendo 1,4 HD têm uma velocidade de vulcanização mais baixa do que os que possuem ENB, embora tenham uma resistência ao calor superior. No que diz respeito ao DCPD, a maior vantagem resultante do seu uso é o seu baixo custo e a sua relativa fácil incorporação, tendo como grande desvantagem, a mais baixa velocidade de vulcanização dos três. Para além do tipo de dieno usado também a quantidade utilizada causa variações. O tipo de indicação do teor em dieno das borrachas de EPDM é muito variável. Por exemplo Morton [1] usa para esta classificação três diferentes níveis de teor em dieno através do número de iodo: baixo teor (número de iodo de 2 a 5), médio teor (número de iodo de 6 a 10) e alto teor (número de iodo de 6 a 20). As produtoras de borracha de EPDM usam classificações diferentes como, por exemplo, as que podemos verificar na tabela I.

Tabela I - Diferentes classificações de borracha de EPDM em função do teor em dieno

|

Keltan (DSM) |

Nordel (DOW) |

Vistalon (ExxonChemical) |

Muito baixo |

|

<1 % |

<2 % |

Baixo |

<4 % |

|

2 a 4 % |

Médio |

4 a 6 % |

1 a 3 % |

4 a 6 % |

Alto |

6 a 8 % |

3 a 6 % |

6 a 8 % |

Muito alto |

>8 % |

>6 % |

>8 % |

Aumentando a quantidade de dieno presente, ENB ou outro, aumenta a velocidade de vulcanização, aumenta o “modulus”, melhora a resistência à deformação por compressão e diminui o tempo de vulcanização [1][3][4].

Para além das variações resultantes da introdução de diferentes tipos de dieno anteriormente referidas, outras variações como o teor de etileno, o peso molecular e a distribuição do peso molecular, a seguir explicadas, são possíveis no EPDM e todas afectam as propriedades dos polímeros obtidos [1].

Os polímeros com maior conteúdo em etileno originam não só compostos de borracha de EPDM com maior “green strenght” e que também podem ser mais carregados com cargas e óleo, como também compostos com maior tensão de rotura e que possuem melhores propriedades de extrusão. Aumentando o teor em etileno, aumenta também a resiliência de ressalto (“rebound resilience”), o “modulus”, a dureza e a tensão de rotura, sendo a grande desvantagem desse aumento de etileno, o pior processamento em moinho a baixa temperatura e a diminuição da flexibilidade a baixa temperatura [1][3][4].

O peso molecular de um elastómero é normalmente referido como a sua viscosidade Mooney, sendo esta determinada, no caso do EPDM, a 125°C [1]. Aumentando o peso molecular do grau de EPDM, as variações verificadas no composto de borracha nele baseado são as seguintes: aumenta a tensão de rotura, aumenta a resistência ao rasgamento, melhora a resistência à deformação por compressão, aumenta o “modulus”, aumenta o alongamento na rotura, diminui a necessidade de aceleradores e aumenta a possibilidade de incorporação na mistura de cargas e óleo [1][3][4]. O peso molecular é normalmente classificado como baixo, médio, alto ou muito alto.

A distribuição do peso molecular (MWD) não é normalmente referida como uma variável do polímero mas em muitas aplicações é uma propriedade muito importante. A medida de MWD é actualmente obtida usando o “Gel Permeation Chromatography” a uma temperatura de 135°C. O valor indicado é a razão entre “weight-average molecular weight” e o “number-average molecular weight”, podendo o valor da referida razão variar de 2 a 15 [1]. Polímeros com “broad (larga) MWD” possuem excelente processamento em moinho. A sua desvantagem é a lenta velocidade de vulcanização [1]. A distribuição de peso molecular denominada de “narrow (estreita) MWD” é a mais comum no EPDM já que provoca velocidades de vulcanização rápidas, melhor estado de vulcanização e extrudidos com superfícies mais “aveludadas” [1]. Para além das distribuições de peso molecular denominadas de “broad” (larga) e “narrow” (estreita) existe também a distribuição “médium” (média). A DSM produtora da borracha de EPDM de nome comercial “Keltan” faz a classificação em “narrow”, “médium”, “broad” e “very broad”.

Como já vimos, existem na produção da borracha de EPM ou de EPDM, vários parâmetros que variando, tal como acontece com as outras borrachas de dieno, explicam a existência de um grande número de graus comerciais disponíveis. Alguns desses parâmetros importantes são [5]:

- valor da concentração de etileno e propileno (originando graus amorfos ou “segmented”;

- copolimerização ou terpolimerização (dando lugar a EPMs ou EPDMs);

- tipo e quantidade do terceiro monómero (influenciando os parâmetros de vulcanização e propriedades mecânicas;

- peso molecular (provocando diferenças na viscosidade Mooney e processabilidade);

- extensão com óleo (influenciando a processabilidade e o preço).

O rápido crescimento do consumo de borracha de EPDM tem como principal causa as suas excelentes propriedades, especialmente [1][2][3][4]:

- resistência ao ozono e à intempérie;

- muito boa resistência ao calor e à oxidação;

- boa resistência a alguns agentes químicos;

- boa flexibilidade a baixas temperaturas (dependendo do teor em etileno);

- muito boas propriedades de isolamento eléctrico;

- muito fácil processamento (misturação, extrusão ou injecção),

- possibilidade de ser formulada com grandes quantidades de cargas (negro de carbono ou cargas brancas) e de óleo.

A borracha de etileno-propileno-dieno (EPDM) possibilita a obtenção de produtos de borracha que satisfaçam, de acordo com a NORMA ASTM D 2000, aos requisitos exigidos para os produtos dos tipos B, C e D e da classe A.

» Interpretação da Norma ASTM D 2000

CONSIDERAÇÕES SOBRE AS FORMULAÇÕES DE EPDM

Para escolher correctamente um grau de EPDM para uma determinada formulação de borracha nele baseada é necessário saber qual o tipo e quantidade de dieno que ele contém e qual o tipo de distribuição do peso molecular (MWD). É também necessário saber qual o teor em etileno, qual o valor da viscosidade e se o grau de EPDM é extendido com óleo e, em caso afirmativo, qual a quantidade de óleo que contém [2][3][4].

O grau de EPDM escolhido é determinante para a obtenção das propriedades pretendidas e para a facilidade de processamento ao longo de todo o circuito produtivo pelo que, nessa escolha, deve ser também devidamente considerado o método a usar na vulcanização (compressão, injecção ou extrusão). Na fase de misturação, as diferenças entre os diversos graus de EPDM são mais notadas especialmente se as misturas forem executadas em moinho de rolos e não em misturador interno. Obviamente que nas formulações de EPDM, para além do grau de EPDM escolhido, o tipo e quantidade de carga e óleo utilizados e o sistema de vulcanização usado têm também influência determinante nas propriedades obtidas.

Como já anteriormente referido, uma das grandes vantagens da borracha de EPDM é a possibilidade de ao formularmos uma dada mistura nela baseada, podermos utilizar grandes quantidades de cargas (negro de carbono e/ou cargas brancas) e de plastificantes, como por exemplo e a título meramente indicativo, 200 phr (negro de carbono mais cargas brancas) para 120 phr de óleo parafínico.

Os negros de carbono mais comuns nas formulações de EPDM são o N550 (FEF) e o N772 (SRF), seja isoladamente, em especial no caso do N550, seja uma combinação dos dois.

As cargas brancas mais frequentemente usadas com o EPDM são o carbonato de cálcio, o caulino (normal ou calcinado), o caulino/quartzo (marca comercial “Sillitin”), a sílica. o silicato de magnésio e o silicato de alumínio. São normalmente usadas combinadas umas com as outras com excepção do carbonato de cálcio e do caulino/quartzo (marca comercial “Sillitin”) que são frequentemente utilizados como as únicas cargas brancas.

Os plastificantes, muito embora sejam de enorme utilidade para o procesamento pelos motivos atrás referidos, têm algum efeito negativo sobre a resistência ao calor e ao envelhecimento, efeito esse função da quantidade e tipo utilizado. O plastificante mais utilizado é o óleo parafínico, embora por vezes se use uma mistura de óleo parafinico e óleo nafténico. Devemos usar óleos com baixo teor em voláteis, já que, se a quantidade de óleo usada na formulação for grande, os componentes voláteis têm uma forte influência na vulcanização e podem causar porosidade, especialmente em produtos extrudidos. Um parâmetro importante na escolha do tipo de óleo, para além do teor volátil é o “flash point” do óleo. Óleos com “flash point” igual ou superior a cerca de 156°C podem ser usados sem problema. Óleos com inferior “flash point” devem ser excluídos excepto se a quantidade de óleo presente na formulação for pequena relativamente à quantidade de negro de carbono presente, tendo então a referida mistura de borracha uma viscosidade alta.

Outros ingredientes normalmente presentes são o ácido esteárico, o óxido de zinco, o enxofre e os aceleradores, ou peróxidos. Se usarmos a vulcanização por peróxido podemos questionar, analisando as propriedades obtidas, a necessidade do uso de óxido de zinco e/ou ácido esteárico. No entanto, a presença de óxido de zinco neste tipo de vulcanização, melhora a estabilidade a altas temperaturas, actuando o ácido esteárico como agente de dispersão.

O sistema de vulcanização influencia também de forma marcante, não só as propriedades obtidas, nomeadamente a resistência ao calor, a resistência ao envelhecimento e a resistência à deformação por compressão, como também a ocorrência ou não do fenómeno conhecido por “blooming”. Para tentar evitar a ocorrência desse fenómeno deve ter-se em consideração, entre outros factores, o limite de solubilidade dos diferentes aceleradores na borracha de EPDM. Esses limites estão referidos na tabela II [1][4]:

Tabela II - Limites de solubilidade de alguns aceleradores na borracha de EPDM [1][4]

Tipo de acelerador |

Limite de solubilidade [4](phr) |

Limite de solubilidade [1](phr) |

TDEC |

0,3 |

0,8 |

TMTM,TMTD,ZMDC |

0,5 - 0,7 |

0,8 |

TETD, ZDEC |

0,7 - 0,9 |

0,8 |

DTDM |

0,7 - 0,9 |

2,0 |

ZDBC |

2,0 |

2,0 |

CBS |

2,5 |

3,0 |

MBS, TBBS |

2,5 |

não referido |

MBT, MBTS |

3,0 |

3,0 |

ZBEC |

altamente solúvel |

não referido |

ZMBT |

não referido |

3,0 |

DPTT |

não referido |

0,8 |

TETD |

não referido |

0,8 |

Enxofre |

3,0 |

não referido |

A título de exemplo, indicamos na tabela III alguns sistemas de vulcanização adequados para a borracha de EPDM [4][6] , os quais necessitarão de ajustes em função do tipo de produto, do tipo de vulcanização a usar e das propriedades pretendidas.

Tabela III - Alguns sistemas de vulcanização para a borracha de EPDM [4][6]

Sistemas de vulcanização (phr) |

Características |

Enxofre = 1,5 |

Para uso geral com vulcanização rápida |

MBT = 0,5 a 0,0 |

Boa resistência à deformação por compressão |

Enxofre = 1,35 |

Sistema isento de nitrosaminas |

Enxofre = 2,0 |

Excelentes propriedades físicas. Caro e “Scorchy” (ts2 pequeno) |

ZBPD = 2,0 |

Vulcanização rápida e boas propriedades físicas. “Bloom” |

MBT = 1,5 a 0,0 |

Boas propriedades gerais |

Peróxido de dicumilo (a 40%) = 6,6 |

Boas propriedades de envelhecimento pelo calor e boa resistência à deformação por compressão |

Peróxido de bis(ter-butil diisopropil) benzeno (a 40%) = 4,1 |

Boas propriedades de envelhecimento pelo calor e boa resistência à deformação por compressão |

Para a vulcanização dos produtos extrudidos baseados na borracha de EPDM podemos utilizar a vulcanização por banho de sais (LCM), por “ultra-high-frequency” (micro ondas), por ar quente ou por vapor. A utilização do banho de sais tem a desvantagem da densidade do sal ser elevada e assim o perfil ser pressionado contra a correia em aço que o transporta no interior do banho de sais, o que pode deformar o perfil que está a ser vulcanizado. O método de “ultra-high-frequency” proporciona uma maior velocidade de vulcanização do que a obtida com o banho de sais. Neste último método, a vulcanização do interior do perfil demora algum tempo, uma vez que a vulcanização do perfil pelo banho de sais se processa da periferia para o interior. Contrariamente, no método denominado de “ultra-high-frequency”, a vulcanização realiza-se do interior do perfil para a periferia.

Para eliminarmos a porosidade que por vezes aparece nos tubos e perfis vulcanizados, sejam compactos ou esponjosos, e que é causada pela humidade existente nas misturas de borracha, devemos utilizar um óxido de cálcio, por exemplo, “Caloxol W3”, sendo a quantidade usada de 8 phr para misturas moles e de 3 phr para misturas de alta dureza.

Para podermos obter produtos vulcanizados esponjosos caracterizados pela baixa densidade apresentada, é necessário incorporar na formulação de borracha um agente esponjoso químico (“blowing agent”), por exemplo uma sulfonil-hidrazida (“Porofor TSH”), matéria prima que libertando gás durante a realização da vulcanização, seja esta efectuada em prensa, túnel de ar quente, “ultra-high-frequency” (micro ondas) ou em autoclave, origina a formação de células, abertas ou fechadas, que caracterizam os produtos esponjosos. Um agente esponjoso químico (“blowing agent”) é, por definição, um composto orgânico ou inorgânico, estável à temperatura ambiente, mas que se decompõe e liberta gás a temperaturas mais elevadas, decomposição essa realizada ou exactamente antes do inicio da vulcanização ou durante a vulcanização e que origina no material uma estrutura porosa ou celular e uma densidade baixa [4].

Para obtermos para o artigo produzido a densidade e tipo de células pretendido, assim como o acabamento superficial desejado, é necessário determinar a quantidade de agente esponjoso químico (“blowing agent”) correcta e proceder aos ajustes necessários na formulação da borracha.

MISTURAÇÃO DAS BORRACHAS DE EPDM

A misturação das borrachas de EPDM não oferece qualquer dificuldade, especialmente se for realizada em misturador interno. O “factor de enchimento” usado no misturador interno deve ser superior ao normalmente utilizado com a maioria das outras borrachas e que é, de uma forma geral, de cerca de 75 %. No caso do EPDM o “ factor de enchimento” deve ser de 80-85 %, dependendo do grau de “carregamento” (quantidade de cargas mais óleo) da mistura em causa e da dureza pretendida para essa mesma mistura de borracha [4]. Usa-se muitas vezes o processo de misturação denominado de “upside-down” ou “invertido”, processo este caracterizado pelo facto da borracha ser a última coisa a ser colocada no misturador interno no início da misturação. A borracha de EPDM, em especial compostos com dureza até 65/70 Shore A, é bastante adequada para que se efectue a sua misturação em misturador interno numa única fase. Neste caso é conveniente que a temperatura de descarga não ultrapasse os 110°C para que o composto de borracha não apresente sinais de pré-vulcanização e possa, portanto, ser posteriormente usado sem qualquer problema.

PROPRIEDADES DOS VULCANIZADOS DE EPDM

As propriedades dos vulcanizados de EPDM dependem do tipo de EPDM usado e do sistema de vulcanização empregue, seja ele baseado em enxofre ou peróxido. Em geral têm boa resistência ao calor e ao envelhecimento, boa resistência a baixa temperatura e à luz solar, boa elasticidade, bom poder isolante, excelente resistência ao ozono e à intempérie e boa resistência a alguns agentes químicos. A resistência à deformação por compressão é bastante melhorada se usarmos a vulcanização por peróxido, sucedendo o mesmo com a resistência ao calor para temperaturas na ordem dos 130°C - 150°C [4].

No que diz respeito à resistência química, destacamos a resistência à água quente e ao vapor, ao líquido de travões à base de glicol, a muitos ácidos orgânicos e inorgânicos diluídos, a soluções salinas, ao óleo de silicone e a soluções de carbonato de cálcio e de carbonato de potássio. Todavia o EPDM não é resistente aos hidrocarbonetos alifáticos, aromáticos e clorados.

APLICAÇÕES

O EPDM é usado na indústria automóvel (tubos, cablagens, mangueiras para radiadores, perfis para vedação de vidros e de portas), na indústria de caixilharia e em muitas outras utilizações onde o fundamental seja uma boa resistência ao ozono e à intempérie. Outras aplicações típicas onde o EPDM é muito usado são: membranas de borracha para telhados, distribuição de água potável (quente e/ou fria), paredes laterais de pneus, vedantes diversos, cabos, “dock fenders”, correias transportadoras, coberturas de rolos e isoladores.

|

REFERÊNCIAS BIBLIOGRÁFICAS

[1] - MORTON, M. - Rubber Technology, 2nd Edition, Van Nostrand Reinhold, New York, 1989. |

|

LINKS ÚTEIS

» ExxonMobil Chemical (Vistalon) |

:::

» Regressar ao topo da página