Negro de Carbono

|

NEGROS DE CARBONO

O uso de cargas é necessário e importante para a obtenção das propriedades desejadas. Uma carga, segundo a Norma ISO 1382:1996 [1] é um “ingrediente de composição sólida, normalmente adicionado, em quantidades relativas grandes, às composições de borracha ou de látex por razões técnicas ou económicas”. As cargas destinam-se a melhorar as propriedades mecânicas (cargas reforçantes) e baixar o preço do composto (cargas de enchimento ou de diluição).

A escolha de uma carga e a sua proporção no composto dependem principalmente das propriedades exigidas ao vulcanizado. As cargas são adicionadas para proporcionar dureza, tenacidade, rigidez, resistência à abrasão, condutividade eléctrica, propriedades dinâmicas, menor preço, etc. As cargas influenciam a viscosidade do composto de borracha e a contracção. De uma forma geral, quanto maior for o volume de carga maiores serão a viscosidade do composto e os problemas de produção. Os vários tipos de cargas podem ser combinados, no mesmo composto de borracha, em função das propriedades pretendidas e do preço desejado.

A quantidade máxima de uma carga que é possível incorporar num composto de borracha depende do elastómero, do tipo e quantidade de plasticizante utilizado e da natureza e poder reforçante da carga.

O negro de carbono, vulgarmente conhecido por negro de fumo, é uma carga preta reforçante e, com a sílica, uma das cargas mais utilizadas.

Os negros de carbono são materiais essencialmente constituídos por carbono elementar sob forma de partículas aproximadamente esféricas, de diâmetro máximo inferior a 1µm, aglutinadas em agregados [1] e são produzidos pela conversão de hidrocarbonetos líquidos ou gasosos em carbono elementar e hidrogénio, por combustão parcial ou por decomposição térmica. A maioria dos negros de carbono é produzida pelo processo de fornalha.

Os negros de carbono (negros de fumo) são caracterizados por:

a) tamanho da partícula;

b) área superficial específica;

c) estrutura;

d) actividade superficial.

Algumas destas propriedades não são determinadas directamente. O que normalmente se determina são os valores de adsorção de iodo, de DBP (dibutilftalato) ou de óleo parafínico, de CTAB (cetiltrimetilamónio), o poder de coloração, a histerese, o aquecimento interno, etc.

TAMANHO DA PARTÍCULA

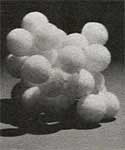

Na indústria do negro de carbono (negro de fumo), designa-se a mais pequena individualidade distinta de negro de carbono por agregado (fig. 1). Esta convenção refere, todavia, as partículas como partes constituintes do agregado.

|

Fig. 1 - Morfologia do negro de carbono [6]. |

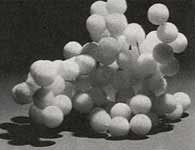

A figura seguinte mostra o tamanho e forma das partículas de quatro cargas muito utilizadas na indústria da borracha: negro de carbono N330, sílica precipitada, carbonato de cálcio e caulino.

|

Fig. 2 - Tamanho e forma da partícula de quatro cargas comuns na indústria de borracha. Da esquerda para a direita: negro de carbono N330; sílica precipitada, carbonato de cálcio; caulino [7]. |

O poder reforçante dos negros de carbono (negros de fumo) relaciona-se com o tamanho da partícula, que é menor nos negros de fornalha [( 19nm para os tipos “Super Abrasion Furnace” (SAF), 40 nm para o “Fast Extrusion Furnace” (FEF), 70 nm para o “Semi Reinforcing Furnace” (SRF)] e maior nos negros térmicos, 320 nm para os “Médium Thermal” (MT).

De uma forma geral, quanto menor o tamanho da partícula, mais difícil é a processabilidade e maior o efeito reforçante [2].

Não existe nenhum processo normalizado de determinação directa de dimensão das partículas, à excepção do microscópio electrónico. No método indirecto utilizado, determina-se o “poder de coloração” (tinting strenght) do negro de carbono (Norma ASTM D 3265-90). O “poder de coloração” é definido como a capacidade de reduzir a reflectância duma pasta branca comparada com a de um negro de carbono de referência, sob condições definidas [1]. É expresso como relação entre a reflectância de uma pasta normalizada e a de uma pasta de amostra. O poder de coloração está inversamente relacionado com o diâmetro do agregado.

ÁREA SUPERFICIAL ESPECÍFICA

A área superficial específica, é a superfície disponível, para as moléculas de borracha, numa grama de negro de carbono (negro de fumo) e expressa em m2 / g. Há dois tipos de área superficial específica com interesse para o formulador de borracha: a área superficial específica “total” e a área superficial específica “não porosa”, [3].

A área superficial específica total, é normalmente medida pela absorção de azoto, pelo procedimento BET (Brunauer, Emmet e Teller) [3] - Norma ASTM D 4820-96. Esta área superficial específica total é um factor importante na determinação do efeito do negro de carbono na vulcanização.

A área superficial específica não porosa pode ser considerada como a relação tamanho da partícula-área superficial, e é inversamente relacionada com o diâmetro médio da área da partícula, da, expresso em angstrom,

Área Superficial Específica = 32300/ da [4]

Quando duas partículas se fundem na produção do negro de carbono, parte da área superficial desaparece devido à formação da “ponte” que passa a existir entre elas, formando-se nódulos fundidos. Embora o tamanho destes possa ser determinado usando o microscópio electrónico, através da medição do seu diâmetro e a partir deste a área superficial específica não porosa então calculada, um método mais simples, preciso e rápido, consiste na absorção de uma molécula grande como, por exemplo, brometo de cetiltrimetilamónio (CTAB) em solução aquosa (Norma ASTM D-3765) ou absorção de Aerosol OT (sulfocianato de di-2-etilhexil de sódio) [3].

Se se compararem os valores obtidos para a área superficial específica por CTAB e com o auxílio do microscópio electrónico, verifica-se que são muito próximos. O método do CTAB mede, portanto, a superfície externa do negro de carbono sem ter em conta a superfície correspondente aos microporos [3].

A porosidade pode ser obtida pela diferença entre o valor da área superficial específica total (BET) e o valor de CTAB; a porosidade relativa é dada pelo quociente entre estes [3].

A maioria dos negros de carbono (negros de fumo) para a indústria da borracha, do tipo fornalha, tem área superficial específica entre 30 a 130 m2 / g, apresentando os térmicos valores entre 6 a 12 m2 / g [2].

Há uma prática alternativa que consiste em determinar o “número de iodo” (“iodine number”), ou seja, a massa de iodo absorvida pelo negro de carbono (negro de fumo), expressa em g / Kg (ou em alguns trabalhos nmg / g), sob condições em que o número de iodo, Norma ASTM D 1510, seja aproximadamente igual á área superficial [1, 2]. O número de iodo reflecte o tamanho da partícula, sendo este número tanto mais elevado quanto mais fino o negro de carbono (negro de fumo) [5]. Embora o número de iodo seja geralmente aproximado a ± 10 % da área calculada por azoto ou CTAB, pode haver diferenças dependentes do fornecedor e respectiva tecnologia de produção.

ESTRUTURA

A estrutura é uma característica associada ao número de partículas por agregado, às dimensões e forma dos agregados e à densidade das partículas entrelaçadas [1].

A estrutura é medida pela absorção de um líquido, dibutilftalato (DBP) ou óleo parafínico, Norma ASTM D 2414-04, “Standard Test Method for Carbon Black - Oil Absorption Number (OAN)”,segundo a qual tanto pode ser usado o DBP como o óleo parafínico, para negros de carbono da série N, de acordo com a classificação ASTM D 1765 (veja-se nomenclatura, tabela I) até ao ponto onde o negro de carbono, seco e quebradiço, começa a juntar-se. Neste ponto o líquido enche os vazios no interior dos agregados. Da absorção de DBP pode-se calcular o volume médio dos agregados individuais, fazendo descontos adequados para o volume de líquido entre os agregados no ponto final [2]. Os negros de carbono (negros de fumo) com maior estrutura apresentam valores de DBP mais elevados. A maioria dos negros de fumo apresenta um DBP entre 59 cm3 / 100 g e 140 cm3 / 100 g . Os negros térmicos possuem valores de DBP de 32 cm3 / 100 g [2]. A estrutura do negro de carbono (negro de fumo) é considerada elevada para valores de DBP superiores a 120 cm3 / 100 g , normal para valores de DBP entre 92 e 120 cm3 / 100 g e pequena para valores de DBP inferiores a 90 cm3 / 100 g . O número de absorção de óleo (OAN) é o volume de óleo por unidade de massa de negro de carbono. Para comparação de negros de carbono de diferentes fabricantes deve-se continuar a usar os valores de DBP, até que os diferentes testes com óleo parafínico sejam mais comparáveis.

Em geral um elevado volume (“bulkiness”) de agregado é associado a um elevado número de partículas por agregado, Np. Todavia a relação entre o volume e Np depende muito do processo de manufactura, devido às variações no arranjo das partículas do agregado. Num agregado “aberto”, as partículas estão arranjadas numa configuração altamente ramificada, atingindo-se um elevado volume com poucas partículas (fig. 3).

Num agregado “em cacho”, as partículas são agrupadas hermeticamente e por isso, com o mesmo Np, o volume é menor. Todavia, visto que os agregados se tornam mais abertos à medida que se desenvolvem, um agregado “em cacho” de elevado Np terá o mesmo volume que um agregado “aberto” de pequeno Np. A relação entre o valor de DBP correspondente a um negro de carbono e o valor de Np, depende do processo de manufactura do negro de carbono (negro de fumo) [5].

24 M4crushed DBP (CDBP)

Se aplicarmos às amostras de negro de carbono trabalho mecânico, os valores de DBP diminuem. Aparentemente este trabalho quebra progressivamente as ligações entre partículas, começando pelas mais fracas. Estes elementos mais fracos da estrutura correspondem à “estrutura transiente”, ou seja, estrutura medida pelo DBP mas não existente no composto de borracha final. Procurando aproximar mais o valor de absorção do DBP da estrutura após misturação, foi criado o teste de DBP comprimido conhecido por “24M4crushed DBP” (CDBP) [6], Norma ASTM D 3493-96. Actualmente utiliza-se também a Norma ASTM D 3493-04 “Standard Test Method for Carbon Black - Oil Absorption Number Compressed Sample (COAN)”, segundo a qual tanto pode ser usado o DBP como o óleo parafínico para negros de carbono (negro de fumo) da série N, de acordo com a classificação ASTM D 1765 (veja-se nomenclatura, tabela I).

Num composto de borracha os espaços vazios no interior do agregado são cheios com borracha e esta borracha oclusa é parcialmente protegida das deformações, actuando mais como carga do que como matriz.

ACTIVIDADE SUPERFICIAL DO NEGRO DE CARBONO

A actividade superficial do negro de carbono (negro de fumo) é um dos parâmetros mais importantes para além das partículas e agregados. Um negro de carbono com um elevado potencial reforçante, perde algum deste poder se for sujeito a um aquecimento suficiente. Diz-se que o negro de carbono (negro de fumo) perdeu actividade superficial [3].

A actividade superficial é a parte do reforço devida às ligações químicas na interface borracha / negro de carbono e é devida às condições de produção do negro de carbono. Existem grupos activos à superfície do negro de carbono, fundamentalmente, carboxílicos, fenólicos, quinonas e lactonas.

Os conteúdos em oxigénio, hidrogénio e enxofre dos negros de carbono são controlados pelos produtores através da matéria-prima, do reactor e equipamento em geral, e sobre as condições de operação.

O hidrogénio está distribuído pela área das partículas do negro de carbono, estando principalmente localizado associado ao oxigénio em grupos fenólicos. Estudos sobre a reactividade química mostraram que a reactividade básica de um negro de carbono (negro de fumo) com oxigénio ou enxofre [3] é directamente proporcional à sua área superficial específica e ao conteúdo em hidrogénio. O negro de carbono é basicamente um dador de electrões e um agente catalítico. O oxigénio combinado quimicamente e que está presente na superfície das partículas contém normalmente um ou mais grupos ácido e diminui a característica básica do negro de carbono (negro de fumo), sendo esta diminuição grosseiramente proporcional ao conteúdo em oxigénio [1].

Não há uma forma de determinar directamente a actividade superficial. Para o efeito, há dois indicadores aplicáveis a negros de carbono (negros de fumo) de fornalha, especialmente os usados em formulações para pisos de pneus (tread grades): o primeiro consiste em subtrair o número de iodo ao valor da área superficial específica calculada pelo azoto, (método BET), dando os negros muito activos normalmente um resultado positivo; se a diferença calculada for negativa, isso significa que as propriedades do composto de borracha se deterioram progressivamente. O segundo indicador é o ensaio da descoloração por tolueno [6], realizado segundo a Norma ASTM D 1618-97.

NOMENCLATURA DOS NEGROS DE CARBONO

Os negros de carbono (negros de fumo) usados na indústria da borracha respeitam a seguinte nomenclatura (Norma ASTM D 1765-96):

1 - O primeiro carácter usado nesse sistema de nomenclatura é a letra N ou S, significando N que a velocidade de vulcanização da borracha é normal e S que é menor;

2 - O segundo carácter é um dígito que indica o valor da área superficial (método do azoto - BET), tabela I:

Tabela I - Significado do segundo carácter (dígito) na numeração de um negro de carbono

SEGUNDO CARÁCTER |

ÁREA SUPERFICIAL MÉDIA (BET)(m2/g) |

0 |

>150 |

1 |

121 a 150 |

2 |

100 a 120 |

3 |

70 a 99 |

4 |

50 a 69 |

5 |

40 a 49 |

6 |

33 a 39 |

7 |

21 a 32 |

8 |

11 a 20 |

9 |

0 a 10 |

3 - Os terceiros e quarto caracteres são dígitos arbitrariamente assinalados e significam diferenças na área superficial (número de iodo), estrutura (absorção de DBP) e outras características.

As designações ASTM e Internacional dos negros de carbono (negros de fumo) e respectiva abreviatura, os métodos de ensaio e os valores de referência para algumas das propriedades secundárias referidas anteriormente encontram-se nas tabelas II e III.

Tabela II - Designações ASTM e Internacional dos negros de carbono e respectiva abreviatura

DESIGNAÇÃO ASTM |

DESIGNAÇÃO INTERNACIONAL |

ABREVIATURA |

Negros de Fornalha: | ||

N 100 |

Super Abrasion Furnace |

SAF |

N 200 |

Intermediate Abrasion Furnace |

ISAF |

N 300 |

High Abrasion Furnace |

HAF |

N 400 |

Fast Furnace |

FF |

N 500 |

Fast Extruding Furnace |

FEF |

N 600 |

General Purpose Furnace |

GPF |

N 700 |

Semi Reinforcing Furnace |

SRF |

Negros Térmicos: | ||

N 800 |

Fine Thermal |

FT |

N 900 |

Médium Thermal |

MT |

Tabela III - Valores objectivos e típicos de referência para algumas propriedades de negros de carbono

CLASSIFICAÇÃO ASTM |

VALORES OBJECTIVO |

VALORES TÍPICOS DE REFERÊNCIA |

||

Nº de iodo, ASTM D 1510 |

DBP, |

DBP Comprimido, |

Poder Colorante, |

|

N 110 |

145 |

113 |

98 |

124 |

N 339 |

90 |

120 |

101 |

110 |

N 550 |

43 |

121 |

88 |

... |

N 660 |

36 |

90 |

75 |

... |

N 772 |

30 |

65 |

58 |

... |

Na tabela IV, e a título indicativo, apresentamos a equivalência aproximada entre um phr de 31,5 de negro de carbono N 550, quantidade necessária para um aumento de 15 pontos de dureza Shore A em formulações baseadas em vários polímeros, e outros negros de carbono.

Tabela IV- Equivalência entre um phr de 31,5 de N 550 e outros Negros de Carbono

Designação ASTM |

Designação Internacional |

phr Equivalente a 31,5 phr de Negro N 550 |

N 358 |

SPF (Super Processing Furnace) |

25,5 |

N 242 |

ISAF-HS (Intermediate Super Abrasion Furnace, High Structure) |

28,0 |

N 339 |

HAF (High Abrasion Furnace) |

28,0 |

N 347 |

HAF-HS (High Abrasion Furnace, High Structure) |

28,0 |

N 110 |

SAF (Super Abrasion Furnace) |

29,0 |

N 220 |

ISAF-HM (Intermediate Super Abrasion Furnace, High Modulus)) |

29,0 |

N 219 |

ISAF-LS (Intermediate Super Abrasion Furnace, Low Structure) |

33,0 |

N 550 |

FEF (Fast Extruding Furnace) |

34,0 |

N 326 |

HAF-LS (High Abrasion Furnace, Low Structure) |

35,0 |

N 539 |

FEF-LS (Fast Extruding Furnace, Low Structure) |

35,0 |

N 660 |

GPF (General Purpose Furnace) |

41,0 |

N 774 |

SRF-HM-NS (Semi-Reinforcing Furnace, High Modulus, Non-Staining) |

45,5 |

N 762 |

SRF-LM-NS (Semi-Reinforcing Furnace, Low Modulus, Non-Staining) |

47,5 |

N 880 |

FT (Fine Thermal) |

75,6 |

N 990 |

MT (Medium Thermal) |

79,0 |

Existem ainda os negros de carbono CF (conductive black), XCF (extra conductive black), VHS (very high structure), HS (high structure), LS (low structure), HM (high modulus) e LM (low modulus).

|

REFERÊNCIAS BIBLIOGRÁFICAS

[1] - INTERNATIONAL STANDARD ISO 1382:1996 - Rubber Vocabulary. |

|

LINKS ÚTEIS

» Orion Engineered Carbons |

:::

» Regressar ao topo da página